在競爭激烈的工業(yè)制造領(lǐng)域,無錫百安特憑借多年的技術(shù)沉淀與市場深耕,始終在行業(yè)內(nèi)占據(jù)重要地位。然而,隨著市場需求的不斷升級,傳統(tǒng)生產(chǎn)工藝在效率、精度及質(zhì)量穩(wěn)定性上的短板逐漸凸顯。尤其是在關(guān)鍵的焊接與加工環(huán)節(jié),效率瓶頸與質(zhì)量波動,成為了企業(yè)進一步發(fā)展的阻礙。常州海寶帶來的 P+T 等離子焊氬弧焊設(shè)備、半圓管自動焊機與封頭開孔機器人,為無錫百安特注入了全新活力,一場引領(lǐng)行業(yè)變革的智造升級由此展開。

在金屬焊接工藝中,12mm 厚度板材的焊接一直是行業(yè)難題。傳統(tǒng)焊接不僅需經(jīng)過繁雜的打坡口工序,耗費大量人力與時間,且焊接質(zhì)量難以保證,氣孔、夾渣等缺陷頻發(fā),導(dǎo)致拍片探傷合格率長期處于較低水平。此前,無錫百安特在處理此類板材焊接時,同樣面臨效率低下、廢品率高的困境,這嚴(yán)重影響了生產(chǎn)進度與產(chǎn)品口碑。

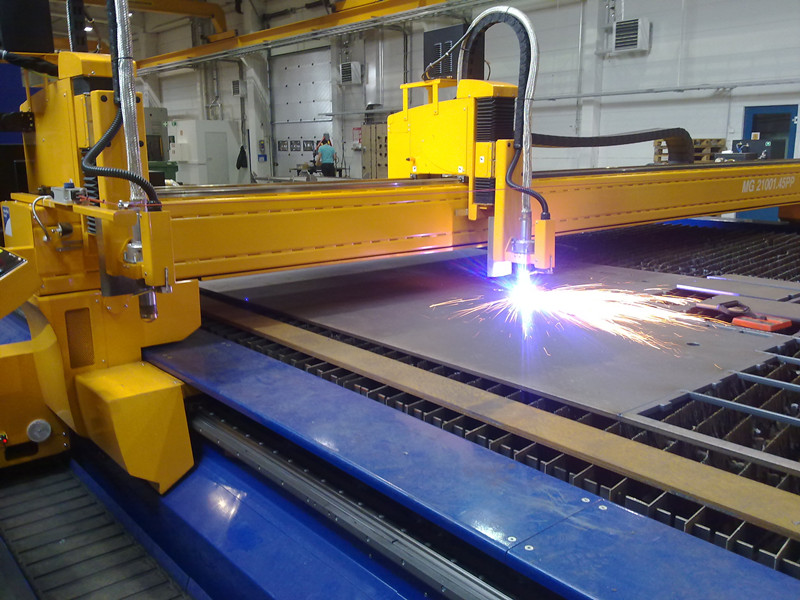

常州海寶 P+T 等離子焊氬弧焊設(shè)備打破了這一困局。該設(shè)備創(chuàng)新融合等離子焊與氬弧焊的優(yōu)勢,實現(xiàn)焊接技術(shù)的重大突破。等離子焊憑借能量高度集中、電弧溫度極高的特性,可瞬間穿透 12mm 厚度板材,形成均勻穩(wěn)定的熔池,實現(xiàn)單面焊雙面成型,且無需打坡口,直接精簡前期加工環(huán)節(jié),大幅縮短生產(chǎn)周期。

氬弧焊技術(shù)則為焊接質(zhì)量提供堅實保障。等離子焊完成熔接后,氬弧焊以穩(wěn)定電弧與高純度氬氣,在焊縫周圍構(gòu)建嚴(yán)密保護層,隔絕空氣中雜質(zhì),有效避免焊縫氧化、氣孔等問題。兩者協(xié)同作用,使焊接后的焊縫外觀平整光滑,內(nèi)部結(jié)構(gòu)致密均勻。

引入該設(shè)備后,無錫百安特的生產(chǎn)質(zhì)量實現(xiàn)飛躍。經(jīng)專業(yè)檢測,采用 P+T 等離子焊氬弧焊設(shè)備焊接的 12mm 厚度板材,拍片探傷合格率從以往的 70% 左右飆升至 95% 以上。這不僅標(biāo)志著產(chǎn)品質(zhì)量達到行業(yè)領(lǐng)先水平,更讓企業(yè)在高端訂單承接上擁有強大競爭力。

半圓管焊接是無錫百安特產(chǎn)品生產(chǎn)的關(guān)鍵環(huán)節(jié),其質(zhì)量直接影響設(shè)備整體性能與使用壽命。以往采用人工氬弧焊,不僅對焊工技術(shù)要求極高,且半圓管結(jié)構(gòu)復(fù)雜,焊接時需頻繁調(diào)整焊槍角度與位置,工作強度大、效率低。同時,人工操作難以保證焊縫一致性,焊接質(zhì)量波動大,返工率居高不下。

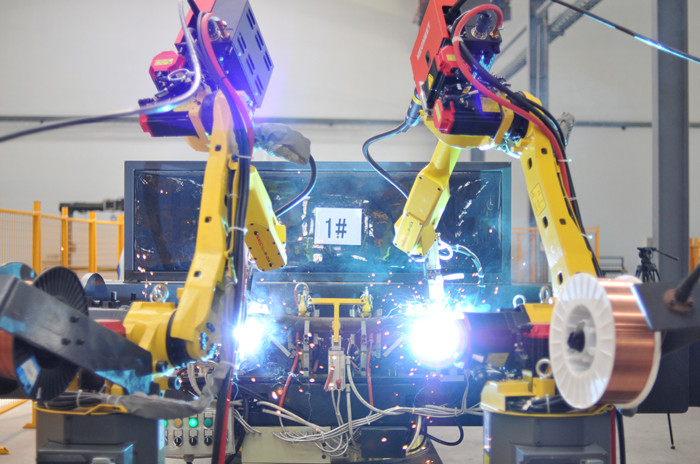

常州海寶半圓管自動焊機徹底改變了這一現(xiàn)狀。設(shè)備配備高精度伺服驅(qū)動系統(tǒng)與智能控制系統(tǒng),可精準(zhǔn)控制焊槍運動軌跡與焊接參數(shù)。焊接過程中,系統(tǒng)能依據(jù)半圓管曲率、管徑等參數(shù),自動調(diào)節(jié)焊接速度、電流、電壓,確保每道焊縫達到最佳效果。

其先進的激光視覺傳感器賦予設(shè)備獨特的跟蹤與糾偏功能。傳感器實時監(jiān)測焊縫位置,一旦出現(xiàn)偏差,系統(tǒng)立即調(diào)整焊槍,保證焊縫始終處于最佳狀態(tài)。高度自動化的焊接方式,使生產(chǎn)效率大幅提升。實際數(shù)據(jù)顯示,使用半圓管自動焊機后,無錫百安特的半圓管焊接效率較人工焊接提高近 3 倍,原本數(shù)天的焊接任務(wù),如今一天內(nèi)即可高質(zhì)量完成。

自動焊機的穩(wěn)定輸出,顯著改善焊接質(zhì)量。焊縫均勻性、強度與密封性遠(yuǎn)超人工焊接,有效降低設(shè)備泄漏、腐蝕風(fēng)險,為客戶提供更可靠的產(chǎn)品。

封頭作為無錫百安特產(chǎn)品的核心部件,其開孔精度直接影響設(shè)備密封性與整體性能。過去,封頭開孔依賴人工操作,工人需先劃線定位,再用機床開孔。這一過程耗時耗力,且人工誤差導(dǎo)致開孔尺寸與位置精度難以保證,常出現(xiàn)偏差,造成材料與時間的雙重浪費。

常州海寶封頭開孔機器人為無錫百安特帶來全新解決方案。機器人搭載先進視覺識別系統(tǒng)與高精度數(shù)控系統(tǒng)。視覺識別系統(tǒng)通過高清攝像頭快速掃描、定位封頭,精準(zhǔn)識別尺寸、形狀與預(yù)設(shè)開孔位置;數(shù)控系統(tǒng)則依據(jù)數(shù)據(jù),控制機械臂帶動高精度刀具作業(yè)。

開孔過程中,機器人機械臂運動靈活精準(zhǔn),重復(fù)定位精度達 ±0.02mm,可滿足各種復(fù)雜形狀與尺寸的開孔需求。與傳統(tǒng)人工開孔相比,效率提升高達 5 倍以上,以往數(shù)小時的工作,如今十幾分鐘即可高質(zhì)量完成。

機器人的高精度作業(yè)大幅提升開孔質(zhì)量。開孔尺寸精確、邊緣光滑平整,顯著提高封頭與其他部件的組裝匹配度,減少后續(xù)打磨、修整工序,進一步縮短生產(chǎn)周期。同時,自動化操作降低工人勞動強度,提升生產(chǎn)安全性。

無錫百安特與常州海寶的深度合作,借助 P+T 等離子焊氬弧焊設(shè)備、半圓管自動焊機、封頭開孔機器人三件先進設(shè)備,實現(xiàn)生產(chǎn)工藝的全面升級。從焊接質(zhì)量到加工效率,從產(chǎn)品精度到產(chǎn)能提升,均取得令人矚目的成果。這場技術(shù)革新讓無錫百安特在市場競爭中脫穎而出,更為整個行業(yè)發(fā)展提供新思路與方向。未來,隨著雙方合作持續(xù)深入,必將為工業(yè)制造領(lǐng)域帶來更多創(chuàng)新突破,書寫中國制造業(yè)的輝煌新篇章。

查看所有評論(總共0條)評論列表